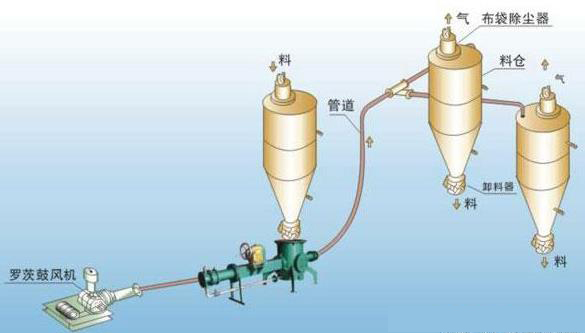

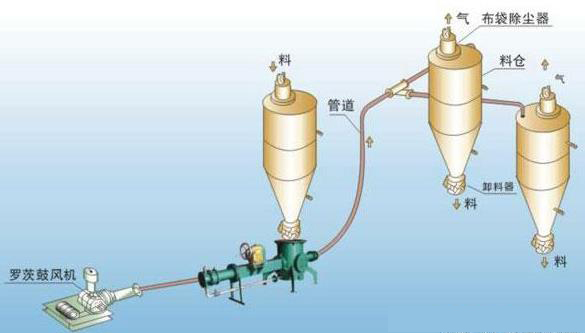

由于影響氣力輸灰管道磨損的因素很多,方大著重在壓力損失與氣體、顆粒的出口速度方面通過管道變徑的優勢來研究磨損問題。影響氣力輸灰管道沖蝕磨損的因素主要從粒子性質與輸送參數兩個方面考慮,如下的幾點就是這兩方面的各個體現。

(1)粒子粒度:

粒子粒度對彎頭沖蝕磨損的影響與常規沖蝕磨損影響規律類似,即對于不同氣力輸送條件下的沖蝕磨損,粒徑都存在極限值。當粒子粒徑大于極限值時,磨損量趨于穩劇。研究表明沖蝕磨損率隨粒子粒度增大而迅速增大。

(2)粒子強度:

粒子強度主要是影響粒子在氣力輸灰輸送過程中的破碎難度與破碎率,以及由此引起的二次磨損。在氣力輸灰特別是稀相氣力輸送條件下,被輸送物料的平均粒徑隨經過彎頭數量的增加而呈減小的趨勢。這種粒徑減小的趨勢越明顯,相應材料對彎頭造成的沖蝕磨損率越高,也就是說,粒子在輸送過程中越容易破碎,則其產生的沖蝕磨損率越高,

(3)粒子形狀:

粒子形狀對沖蝕磨損的影響主要體現為其對磨損機理的影響。粒子沖擊靶材時,粒子與靶材的接觸面積決定了兩者之間作用強度。尖角形粒子對塑性材料表面的沖蝕多為切削型磨損,球形粒子沖蝕所產生的磨損主要表現為塑性變形磨損。

(4)輸送速度:

介質速度是影響沖蝕磨損率的最大因素,這也是本文討論的核心之一。

(5)物料濃度:

隨著粒子濃度的增大,彎頭的總質量損失降低,即單位質量粒子造成的沖蝕磨損量降低,由于懸浮濃度的增大,粒子間撞擊的幾率也增大,撞擊管壁的粒子動能降低。

(6)沖擊角:

沖擊角是指入射粒子軌跡與靶材表面之間的夾角。沖擊角的不同主要影響了粒子沖擊靶材時動能的切向和法向分量,以及在沖擊過程中的能量消耗。對于沖擊粒子來說,動能切向分量是產生切削,而法向分量則是影響粒子壓入靶材表面的深度,兩者共同決定著磨損量。

為了減少氣力輸灰管道磨損對生產造成的影響,工業上采取了多種措施來降低氣力輸送設備管道的磨損,延長氣力輸灰管道的使用壽命, 對于管道外形的優化設計和材料優選都是比較好的減磨方法。